Descubre cómo los motores eléctricos están diseñados con recubrimientos especiales, sistemas de sellado y materiales resistentes para operar sin fallas en condiciones extremas.

En el panorama industrial actual, la confiabilidad de los motores eléctricos es fundamental para el éxito operativo. Sin embargo, no todos los entornos son benignos. Industrias como la química, petroquímica, marítima, alimentaria y de tratamiento de aguas, por nombrar algunas, exponen a los motores eléctricos a condiciones severas de humedad, salinidad, ácidos o álcalis. Estas condiciones, si no se manejan adecuadamente, pueden degradar rápidamente un motor eléctrico convencional, llevando a fallas prematuras, costosas reparaciones y, lo que es peor, a paradas inesperadas en la producción.

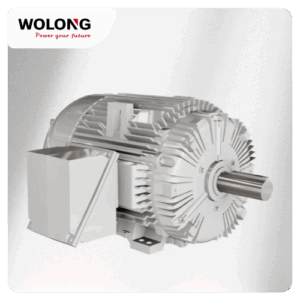

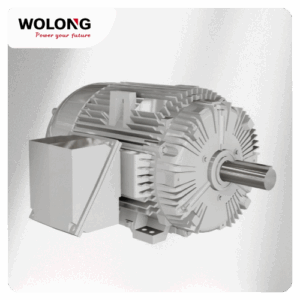

En Power Depot, entendemos estos desafíos. Por eso, como distribuidores autorizados de la prestigiosa marca Wolong-General Electric en México, estamos comprometidos a ofrecer soluciones robustas que garanticen la continuidad operativa. Hoy, nos enfocaremos en una de las características más críticas para la durabilidad en ambientes hostiles: la resistencia a la humedad y la corrosión en los motores eléctricos.

El Desafío de la Humedad y la Corrosión en los Motores Eléctricos

La humedad puede infiltrarse en el bobinado del motor eléctrico, comprometiendo el aislamiento y provocando cortocircuitos. La condensación es un problema común en ambientes con fluctuaciones de temperatura. Por otro lado, la corrosión, causada por agentes químicos, salinidad en ambientes costeros o la simple oxidación por humedad, puede atacar las carcasas, los ejes y los componentes internos de un motor eléctrico, reduciendo su integridad estructural y su vida útil. Un motor eléctrico que no está preparado para estas condiciones se convertirá rápidamente en un punto débil en tu operación.

¿Cómo están diseñados los Motores Eléctricos Wolong-GE para Entornos Extremos?

Los motores eléctricos de Wolong-GE están meticulosamente diseñados con una serie de características avanzadas que les permiten operar sin fallas incluso en las condiciones más exigentes:

- Recubrimientos Especiales y Pinturas Protectoras:

- Protección Multicapa: Más allá de una simple capa de pintura, los motores eléctricos Wolong-GE a menudo incorporan sistemas de recubrimiento de múltiples capas, incluyendo imprimaciones epóxicas y acabados de poliuretano, que ofrecen una barrera superior contra la humedad, productos químicos y la abrasión. Estos recubrimientos no solo protegen la carcasa externa del motor eléctrico, sino que también se aplican a componentes internos clave.

- Resistencia a Ambientes Químicos: Para ambientes con vapores corrosivos, se utilizan pinturas especiales resistentes a ácidos y álcalis, garantizando que la integridad del motor eléctrico no se vea comprometida.

- Sistemas de Sellado Avanzados (IP Rating):

- Grados de Protección IP (Ingress Protection): Los motores eléctricos de Wolong-GE están disponibles con altos grados de protección IP, como IP55, IP56, o incluso IP66/IP67 para una protección casi hermética contra el polvo y la inmersión temporal en agua. Estos sellos son fundamentales para evitar la entrada de líquidos y partículas.

- Sellos de Laberinto y Retenes de Eje: Utilizan sellos de laberinto y retenes de eje de alta calidad para proteger los rodamientos y el interior del motor eléctrico de la entrada de humedad, polvo y contaminantes.

- Materiales Resistentes a la Corrosión:

- Aceros Especiales y Fundiciones: Las carcasas de los motores eléctricos pueden ser de hierro fundido de alta calidad con aleaciones específicas que mejoran su resistencia a la corrosión. Para aplicaciones extremadamente severas, se pueden especificar motores eléctricos con componentes de acero inoxidable.

- Componentes Internos Protegidos: No solo la carcasa, sino también los tornillos, la placa de características y otras piezas expuestas están fabricadas con materiales resistentes a la corrosión o tratados para soportar ambientes agresivos.

- Aislamiento y Tratamiento del Bobinado:

- Barnices Especiales (VPI – Vacuum Pressure Impregnation): El proceso de Impregnación por Vacío a Presión (VPI) es crucial. Los bobinados del motor eléctrico se sumergen en un barniz especial en un entorno de vacío y presión, asegurando una penetración total y una capa protectora uniforme que sella el bobinado contra la humedad y los contaminantes, extendiendo significativamente la vida útil del motor eléctrico.

- Aislamiento Clase F o H: Utilizan materiales de aislamiento de alta calidad que pueden soportar temperaturas elevadas y son menos susceptibles a la degradación por humedad.

Garantía de Operación Continua con Power Depot

Invertir en motores eléctricos Wolong-GE diseñados para resistir la humedad y la corrosión no es solo una compra, es una garantía de operación ininterrumpida. Estos motores eléctricos minimizan el riesgo de fallas costosas, reducen la necesidad de mantenimiento y prolongan la vida útil del equipo, lo que se traduce en un menor costo total de propiedad.

En Power Depot, como tu distribuidor autorizado de Wolong-GE en México, no solo te ofrecemos estos motores eléctricos de alto rendimiento, sino que también contamos con el conocimiento y la experiencia para asesorarte en la selección del motor eléctrico perfecto para tus condiciones operativas más desafiantes. Confía en nosotros para potenciar tu operación con motores eléctricos que están hechos para durar. ¡Contáctanos hoy mismo para conocer más sobre cómo los motores eléctricos Wolong-GE pueden proteger tu inversión y asegurar tu productividad!